No fim dos anos 1970, os mercados ocidentais foram inundados por carros japoneses de marcas até então pouco familiares, como Toyota, Mazda, Datsun e Honda. A combinação de produto de alta qualidade, eficiência no consumo de combustível e baixo preço final, na esteira do choque do petróleo daquela década, popularizou bastante as marcas nos Estados Unidos e na Europa, o que resultou em um declínio da participação de mercado dos fabricantes nacionais e em reclamações de empresários e sindicatos quanto a uma concorrência desleal.

O “choque japonês” logo gerou uma resposta política protecionista. Os Estados Unidos e o Reino Unido negociaram cotas de importação voluntárias com o Japão para limitar a pressão competitiva sobre suas indústrias automotivas, e outros países europeus adotaram medidas semelhantes. Mas esse foi apenas o primeiro passo de uma transformação mais profunda na indústria ocidental.

Em busca desesperada por caminhos para reconquistar a competitividade internacional e debelar a crescente agitação trabalhista, companhias do setor automotivo e para além dele começaram a emular seus rivais japoneses. O “Sistema Toyota”, desenvolvido pelo principal engenheiro industrial da empresa, Taiichi Ohno, tornou-se leitura obrigatória para qualquer gerente industrial de respeito, enquanto as escolas de administração do Atlântico Norte começaram a ensinar os métodos Kaizen e Kanban de produção “just-in-time”. Essa mudança cultural, às vezes descrita como parte de um processo mais amplo de “japonização”, serviu para catalisar a adoção daquilo que sociólogos passaram a denominar estratégias de gestão pós-fordistas, focadas na flexibilidade e no corte de custos, em paralelo à rejeição dos modelos de produção verticalmente integrada adotados pelas principais indústrias automobilísticas estadunidenses e europeias nos anos 1950.

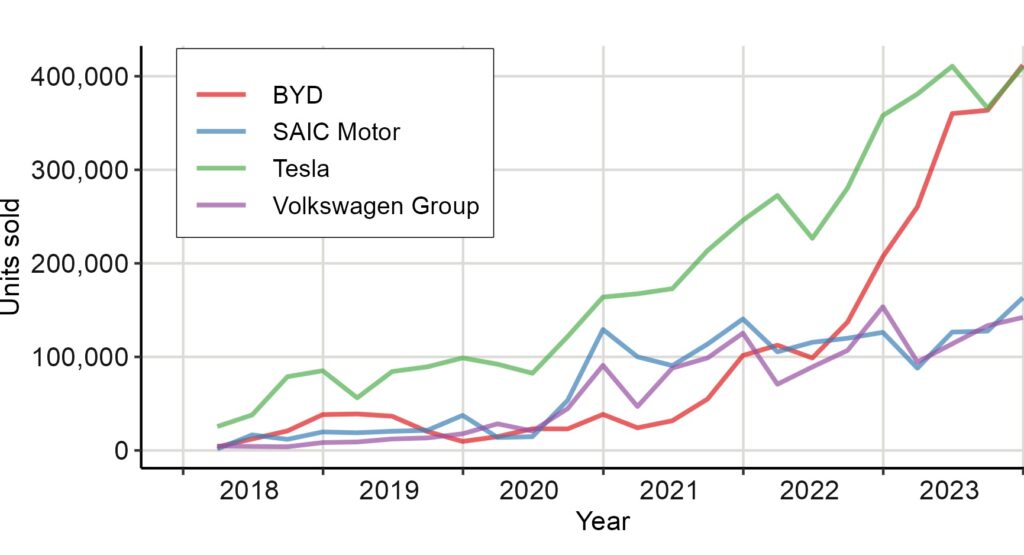

Figura 1: Vendas quadrimestrais de veículos elétricos (2018-2013)

Legenda da figura 1 em português

Eixo Y: Unidades vendidas: 100.000; 200.000; 300.000; 400.000

Eixo X: Ano

Como os governos ocidentais responderão à competição chinesa na indústria que há muito é tida como prova de fogo da capacidade econômica é algo que está no centro das preocupações para o século XXI. Tanto nos Estados Unidos como na União Europeia, a ascensão dos veículos elétricos chineses tem sido criticada como resultado de práticas desleais. Em setembro de 2023, ao anunciar uma sindicância sobre veículos elétricos e auxílio estatal na China, Ursula Von der Leyen afirmou que sua competitividade era resultado de “manipulação de mercado”. Na mesma linha, Joe Biden prometeu evitar que os veículos elétricos chineses “invadissem nosso mercado”, e Donald Trump descreveu seu impacto como um “banho de sangue” econômico.

O que subjaz essas afirmações incendiárias, porém, é uma transformação industrial não menos significativa que aquela promovida pelas montadoras japonesas de veículos nos anos 1980. A ascensão da indústria chinesa de veículos elétricos foi viabilizada não apenas por generosos subsídios governamentais como também por mudanças profundas de estratégia e organização, em especial por um retorno peculiar da integração vertical, tanto no nível de cada empresa quanto no país. Exemplo perfeito dessa abordagem é a BYD, que buscou ter sob seu controle praticamente todos os aspectos da cadeia de valor: desde a tecnologia de bateria, que no início era seu negócio principal, passando pelos microchips, até chegar à propriedade de minas de lítio e navios cargueiros para carros. Além disso, por explorar na China custos de trabalho significativamente menores que os de países como Japão, Alemanha e Estados Unidos, a empresa se valeu de um exército massivo de operários em um processo de produção mais intensivo em trabalho que o de seus competidores. Essa abordagem neofordista possibilitou que a BYD reduzisse custos ao mesmo tempo em que coordenava e acelerava a inovação em diferentes componentes-chave, o que fez durante uma fase crucial da evolução dessa indústria. E permitiu também que a empresa mitigasse incertezas operacionais e enfrentasse a escassez de vários fatores de produção e serviços, como a de chips, que se arrasta desde 2020.

Em paralelo, o governo chinês tem impulsionado a integração vertical em nível nacional, de modo a garantir que 80% da cadeia de valor dos veículos elétricos fique dentro do país. Isso faz parte do plano “Made in China 2025”, que tem por objetivo minimizar os efeitos de instabilidades e dar condições para reforçar e manter a supremacia tecnológica. Ainda que o modelo tenda a mudar conforme as relações de trabalho evoluam, essa virada rumo à “reintegração” e “reinternalização” traz consigo lições importantes sobre o futuro da organização econômica e da política industrial.

A revolução dos veículos elétricos

É famosa a expressão de Peter Drucker, teórico estadunidense da administração que define a indústria automotiva como “a indústria das indústrias”. Por mais de um século, a produção de carros representou o teste definitivo para o desenvolvimento industrial, dadas a complexidade dos fatores de produção, a amplitude de indústrias suplementares e as altas exigências de capital e conhecimento. Os automóveis dependem dos setores minerador, químico, siderúrgico e eletrônico, além de exércitos de técnicos e operários e de instalações e maquinário custosos. A produção tem enormes barreiras de entrada e envolve riscos empresariais de grande monta. Por isso, relativamente poucos países podem se declarar membros do exclusivo clube da produção automotiva. Esses desafios são ainda mais acentuados para os veículos elétricos.

Do mesmo modo que outras tecnologias verdes, como os painéis solares, os veículos elétricos não são exatamente novos. Na virada do século XX, alguns dos primeiros automóveis eram movidos a primitivas baterias de chumbo-ácido; em 1900, um terço dos carros em Nova York eram elétricos. À época, porém, os veículos movidos a gasolina superaram os elétricos em desempenho, por terem maior autonomia e alcançarem maiores velocidades, e em custos operacionais, graças ao petróleo barato e abundante. Essa equação mudou drasticamente nos anos recentes. Além de terem passado a esbanjar um desempenho mais esportivo (contrariamente à percepção comum), os veículos elétricos oferecerem menores custos operacionais, de manutenção e conserto, maior conveniência no uso cotidiano e menos barulho. A economia nos custos operacionais é particularmente impressionante, com uma projeção de que a recarga dos veículos elétricos “reduza os custos de energia de um veículo em 50-80% até 2030, na comparação com um veículo similar movido a gasolina”. É claro que, enquanto a tecnologia e a infraestrutura ainda estão em desenvolvimento, persistem como desvantagens significativas o alto custo inicial, a autonomia limitada, o longo tempo de carga e, em muitos países, a escassez de pontos de recarga.

As baterias elétricas são aquilo que economistas especializados em inovação descreveriam como a “tecnologia facilitadora” dos veículos elétricos, mas são também seu gargalo estrutural. A bateria de lítio-íon, inventada em 1991, representou um substituto menor e mais capaz de sua predecessora de níquel-cádmio, abastecendo produtos a bateria de todo tipo, inimagináveis até então: de smartphones a tablets, robôs-aspiradores e a dita “micromobilidade” de bicicletas e scooters elétricas. No entanto, é sua aplicação aos veículos automotores que promete as consequências mais revolucionárias. Desde a invenção da bateria de lítio-íon, sua densidade de energia triplicou, enquanto o custo por quilowatt-hora despencou mais de 90%. Com isso, a mesma tecnologia que nos anos 1990 equipou os telefones da Nokia e da Motorola agora pode mover carros e até ônibus. Ademais, as melhorias introduzidas pela variante de fosfato de ferro-lítio, já empregada nas baterias de lâmina da BYD, e a passagem das baterias de lítio-íon de eletrólitos líquidos para sólidos podem aumentar significativamente a capacidade e garantir uma recarga mais veloz.

A centralidade da tecnologia de baterias para o setor de veículos elétricos explica, ainda, a importância dada à construção das chamadas “gigafábricas”, enormes plantas capazes de produzir baterias que, somadas, acumulam bilhões de watts-horas, bem como o fato de o acesso ao lítio ter se tornado tão estratégico. Esse metal alcalino não é escasso na crosta terrestre. No entanto, poucos lugares ao redor do mundo desfrutam de um grau de concentração suficiente para tornar a extração do lítio economicamente viável, sendo Chile, Argentina e Austrália as nações mais privilegiadas. Para garantir a própria segurança no fornecimento, algumas companhias de veículos elétricos estão entrando diretamente no ramo da mineração de lítio, seja como acionistas, seja como únicas proprietárias.

O novo Henry Ford

A ascensão da indústria automotiva chinesa gerou algo em torno de 140 marcas diferentes de veículos elétricos, mas apenas algumas delas estão na mesma ordem de grandeza da BYD, que em 2023 ultrapassou a Tesla como maior fabricante de veículos elétricos no mundo. A empresa foi fundada em Shenzhen em 1995 por Wang Chuanfu, órfão oriundo da pobre área rural de Anhui que estudou química e ciência de materiais. Em diversos aspectos, as operações da companhia parecem muito um revival elétrico da lógica fordista da produção em massa, com um processo produtivo francamente intensivo em trabalho, um vasto exército de operários e métodos tayloristas de organização científica da produção.

Acima de tudo, a BYD ecoa a ênfase fordista na integração vertical. Assim como a Ford adquiriu minas de ferro e carvão para produzir aço, seringais no Brasil para produzir pneus, minas de areia de sílica branca para fabricar para-brisas, janelas e espelhos em massa, e até florestas para construir as partes de madeira dos carros, a BYD seguiu na direção de controlar a produção e montagem de células de bateria, a manufatura do trem de força elétrico, os semicondutores e módulos eletrônicos, e agora até mesmo a mineração do lítio. Ela também fabrica os eixos, a transmissão, a cabine, os freios e as suspensões dos carros. E assim como os gigantescos complexos da Ford de Highland Park e River Rouge, a BYD construiu enormes plantas industriais para produzir baterias e outros componentes essenciais, bem como para montar os carros. Quatro delas estão localizadas na cidade natal da BYD, Shenzen, e vinte outras espalhadas pela China, enquanto novas fábricas vêm sendo implementadas no exterior, da Hungria ao Brasil.

Na primeira metade do século XX, a integração vertical permitiu à Ford e a outras empresas reduzir custos de intermediação, controlar a produção e coordenar a inovação ao longo de diferentes etapas da fabricação, desde a aquisição de borracha e aço até a padronização de peças e fornecedores. A alta produtividade e os altos salários em um mercado oligopolista garantiram lucros estáveis em um ambiente macroeconômico expansionista, qual seja, a era dourada do fordismo, entre o final da Segunda Guerra Mundial e o fim dos anos 1960. A crise do petróleo na década de 1970 revelou a rigidez desse modelo industrial, conforme a inflação dos salários e a demanda por veículos mais eficientes tornaram as montadoras estadunidenses pouco competitivas. Os industriais ocidentais buscaram, então, inspiração na produção flexível just-in-time inventada por empresas japonesas como a Toyota, que se assentava em uma rede de fornecedores externos e de trabalho contingente para absorver os choques de mercado, desmembrando a produção de componentes. Os fabricantes japoneses de carros repartiram as linhas de montagem em ilhas de produção conduzidas por equipes de qualidade, cooptando sindicatos para objetivos corporativos. Essa lógica de organização do negócio era propícia a um disciplinamento mais eficiente da força de trabalho e à desorganização dos sindicatos, cujo poder de barganha entrou em colapso diante da perda da capacidade de ameaçar paralisações do trabalho em todas as etapas de produção.

A terceirização andou lado a lado com a internacionalização de boa parte da cadeia de valor para países com custos salariais mais baixos. O economista Raphaël Chiappini defende que “desde o fim dos anos 1980, fabricantes de carros na Europa, no Japão e nos Estados Unidos, como General Motors, Ford, Toyota, Honda, Volkswagen, Audi e Daimler Chrysler, transferiram uma parcela cada vez maior da produção automotiva para países emergentes, a fim de aproveitar os custos de produção menores”. Isso levou a uma “divisão internacional do trabalho” ou, em termos mais negativos, à “fragmentação internacional”, a saber, uma situação em que diferentes países se especializam naquelas etapas da cadeia de suprimento em que acumulam uma vantagem competitiva. Ainda que seu objetivo tenha sido o de melhorar a qualidade e reduzir os custos, essa mudança também tornou os fabricantes de carros vulneráveis a abalos na cadeia de suprimentos, o que vem se tornando um risco crescente nestes tempos de instabilidade.

O retorno da integração vertical

A fragilidade das cadeias globais de suprimento tornou-se mais e mais visível no rescaldo da pandemia e no contexto de crescente competição por segurança. Como resultado, a linguagem do “onshoring”1 e do “doméstico” se infiltrou nos debates sobre políticas públicas. Nesse sentido, a BYD representa um exemplo fascinante da “reinternalização” contemporânea da produção nacional e sua relação com o movimento mais amplo das novas políticas industriais. A empresa segue a estrutura típica do conglomerado integrado verticalmente, com uma companhia central (BYD Company) controlando várias subsidiárias: BYD Auto, BYD Electronics, BYD Semiconductors, BYD Transit Solutions e BYD FinDreams (o braço responsável por produzir baterias e componentes variados para carros). Ainda que a integração vertical seja comum a outros competidores do mercado de veículos elétricos, como a Tesla, a BYD alcançou um grau de integração muito maior que o da empresa conduzida por Musk, que compra por volta de 90% de suas baterias de companhias como Panasonic e CATL.

A produção de baterias era a atividade central original da BYD, o que lhe garantiu alta competência na produção do componente mais importante e com maior potencial de inovação dos veículos elétricos. Por meio da subsidiária BYD Semiconductors, a companhia controla, ainda, a produção de microchips, o que se mostrou uma vantagem importante durante a crise de escassez de microchips iniciada em 2020 como resultado da guerra comercial entre China e Estados Unidos. A companhia de Chuanfu também produz peças próprias de metal e plástico, comprou ações da líder chinesa na mineração de lítio, a Shengxin Lithium Group, e está em vias de adquirir minas no Brasil. Com isso, a BYD alcançou um controle sem paralelos sobre seu ciclo de produção: de acordo com a empresa, apenas os pneus e as janelas são inteiramente terceirizados. Uma reportagem do New York Times destacou que, na produção do modelo BYD Seal, a empresa fabrica internamente impressionantes três quartos de todos os componentes, comparados a apenas um terço de um carro elétrico similar da Volkswagen, o que garante à chinesa uma vantagem de 35% nos custos.

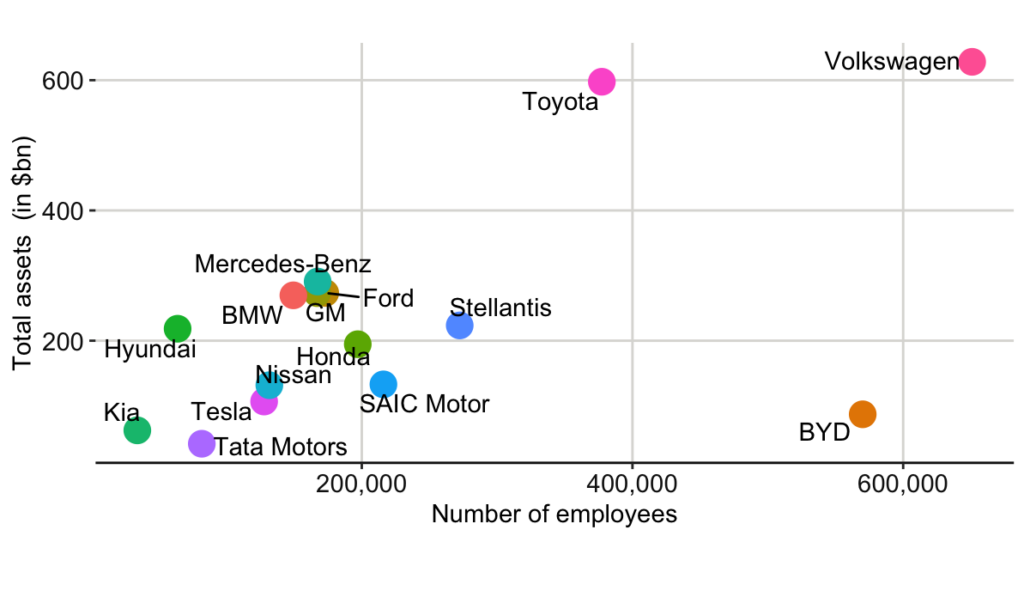

A BYD também está cada vez mais ativa nas etapas finais da cadeia de valor, em especial nas vendas e nos serviços. Recentemente, ingressou no setor de embarcações com o BYD Explorer 1, um navio Ro-Ro [Roll on–Roll off] capaz de transportar 5 mil carros e provavelmente o primeiro de uma frota em expansão, o que garantirá à BYD maior controle sobre a entrega de seus produtos. Como no modelo fordista, a estratégia de integração vertical da BYD é de trabalho intensivo. O número de empregados da companhia dobrou em apenas dois anos, alcançando 570 mil trabalhadores em 2023 (pouco menos que os 670 mil da Volkswagen e significativamente mais que os 370 mil da Toyota). Ao contrário do modelo japonês de produção altamente automatizada envolvendo um maquinário caro, a BYD há tempos optou por trabalhadores manuais de custo comparativamente baixo, que executam uma miríade de pequenas tarefas. Esse modelo de baixíssima “intensidade de capital” até aqui se mostrou uma receita excelente para expandir receitas e lucros; isso, porém, pode mudar conforme os custos do trabalho aumentarem, em razão da competição entre as indústrias automotivas.

O retorno da integração vertical

A fragilidade das cadeias globais de suprimento tornou-se mais e mais visível no rescaldo da pandemia e no contexto de crescente competição por segurança. Como resultado, a linguagem do “onshoring”2 e do “doméstico” se infiltrou nos debates sobre políticas públicas. Nesse sentido, a BYD representa um exemplo fascinante da “reinternalização” contemporânea da produção nacional e sua relação com o movimento mais amplo das novas políticas industriais. A empresa segue a estrutura típica do conglomerado integrado verticalmente, com uma companhia central (BYD Company) controlando várias subsidiárias: BYD Auto, BYD Electronics, BYD Semiconductors, BYD Transit Solutions e BYD FinDreams (o braço responsável por produzir baterias e componentes variados para carros). Ainda que a integração vertical seja comum a outros competidores do mercado de veículos elétricos, como a Tesla, a BYD alcançou um grau de integração muito maior que o da empresa conduzida por Musk, que compra por volta de 90% de suas baterias de companhias como Panasonic e CATL.

A produção de baterias era a atividade central original da BYD, o que lhe garantiu alta competência na produção do componente mais importante e com maior potencial de inovação dos veículos elétricos. Por meio da subsidiária BYD Semiconductors, a companhia controla, ainda, a produção de microchips, o que se mostrou uma vantagem importante durante a crise de escassez de microchips iniciada em 2020 como resultado da guerra comercial entre China e Estados Unidos. A companhia de Chuanfu também produz peças próprias de metal e plástico, comprou ações da líder chinesa na mineração de lítio, a Shengxin Lithium Group, e está em vias de adquirir minas no Brasil. Com isso, a BYD alcançou um controle sem paralelos sobre seu ciclo de produção: de acordo com a empresa, apenas os pneus e as janelas são inteiramente terceirizados. Uma reportagem do New York Times destacou que, na produção do modelo BYD Seal, a empresa fabrica internamente impressionantes três quartos de todos os componentes, comparados a apenas um terço de um carro elétrico similar da Volkswagen, o que garante à chinesa uma vantagem de 35% nos custos.

A BYD também está cada vez mais ativa nas etapas finais da cadeia de valor, em especial nas vendas e nos serviços. Recentemente, ingressou no setor de embarcações com o BYD Explorer 1, um navio Ro-Ro [Roll on–Roll off] capaz de transportar 5 mil carros e provavelmente o primeiro de uma frota em expansão, o que garantirá à BYD maior controle sobre a entrega de seus produtos. Como no modelo fordista, a estratégia de integração vertical da BYD é de trabalho intensivo. O número de empregados da companhia dobrou em apenas dois anos, alcançando 570 mil trabalhadores em 2023 (pouco menos que os 670 mil da Volkswagen e significativamente mais que os 370 mil da Toyota). Ao contrário do modelo japonês de produção altamente automatizada envolvendo um maquinário caro, a BYD há tempos optou por trabalhadores manuais de custo comparativamente baixo, que executam uma miríade de pequenas tarefas. Esse modelo de baixíssima “intensidade de capital” até aqui se mostrou uma receita excelente para expandir receitas e lucros; isso, porém, pode mudar conforme os custos do trabalho aumentarem, em razão da competição entre as indústrias automotivas.

Figura 2: Total de ativos e número de funcionários das principais fabricantes de automóveis (2023)

Legenda da figura 2 em português

Eixo Y: Total de ativos (em US$ bi)

Eixo X: Número de funcionários

Aprendendo com a política industrial chinesa

O sucesso da BYD, no entanto, é produto de uma política industrial sustentável. Apesar de seu empenho constante em atingir “desenvolvimento intensivo” na indústria automotiva ter repetidamente resultado em frustrações, a China enfim pôde explorar aquilo que Alexander Gerschenkron chamou de “vantagem do atraso”. A partir da lição deixada por outros países do Leste Asiático, como Japão e Coreia do Sul, a China buscou políticas desenvolvimentistas de Estado para passar da produção básica à produção de ponta, com particular importância para as “tecnologias verdes”.

Veículos de novas energias foram mencionados pela primeira vez como política no décimo Plano Quinquenal (2001-2005). No entanto, somente após a crise financeira de 2007-2008 eles “foram considerados uma indústria emergente estratégica, ao lado da energia solar e eólica”. Um importante ponto de virada na política industrial para veículos elétricos foi o lançamento, em 2015, do plano “Made in China 2025”, anunciado por Xi Jinping e pelo primeiro-ministro Li Keqiang. O plano declarava que “a produção industrial é o cerne da economia nacional, a raiz em que o país está fincado, a ferramenta para o fortalecimento nacional e a fundação de um país forte”. Os veículos elétricos figuravam entre os dez setores-chave considerados essenciais para o sucesso futuro da China, lado a lado com circuitos integrados, equipamentos aeroespaciais e novos materiais. Notadamente, o plano recomendava que 80% de todos os fatores de produção para a indústria de veículos elétricos tivessem origem na China, a fim de garantir um alto grau de “independência” na produção de veículos elétricos. Essa pressão por componentes nacionais teve enorme papel em dar forma às estratégias de produção conduzidas pelas empresas nacionais.

A China agora se encontra em uma posição de supremacia aparentemente inabalável nesta indústria: 60% de todos os veículos elétricos produzidos em 2023 foram fabricados no país. Ademais, as empresas chinesas têm uma vantagem de custos formidável em relação aos competidores tradicionais, estimada em cerca de 25% para a BYD, segundo o banco suíço UBS. Como todos os países, a China precisa importar algumas matérias-primas, especialmente carbonato de lítio do Chile e da Argentina e cobalto da República Democrática do Congo. No entanto, ela também controla elementos-chave do suprimento de matérias-primas essenciais: mais da metade da produção mundial de lítio, mais de 60% da produção de cobalto e 70% de materiais de terras raras. Além disso, a indústria chinesa é responsável por mais de 70% dos componentes de células de baterias e da produção de baterias celulares. Dois terços da produção mundial de baterias estão na China, com a CATL e a BYD respondendo por 50% do total global. O impulso para desenvolver uma cadeia de valor independente e em grande medida autossuficiente se mostrou perspicaz em antecipar as turbulências enfrentadas pelas cadeias de suprimentos globais em consequência de eventos climáticos extremos, guerras e crescente rivalidade entre potências. A grande fatia da cadeia de valor dos veículos elétricos dá à China uma vantagem comparativa significativa em relação a competidores, ao mesmo tempo que garante as condições para defender a supremacia na inovação e na propriedade intelectual que o país deve atingir nos próximos anos.

O governo chinês promoveu esses desenvolvimentos por meio de um generoso financiamento à ciência e à tecnologia, tal como feito no famoso Programa 863. Sob a liderança do engenheiro automotivo Wan Gang (2007-2018), o Ministério da Ciência e da Tecnologia tem dado grande apoio ao setor de veículos elétricos. Por meio de joint ventures como a SAIC-Volkswagen e da aquisição de fornecedores ocidentais, o governo chinês buscou transferir tecnologia das companhias estrangeiras. Ele também ofereceu subvenções ou empréstimos a empresas de carros tendo em vista, entre outras coisas, a criação de fábricas e a prevenção de falências. O principal instrumento de política, no entanto, veio na forma de subsídios.

Estima-se que o governo chinês gastou US$ 60 bilhões em subsídios a veículos elétricos entre 2009 e 2017. Subsídios ao consumidor foram muito mais generosos que o crédito tributário de US$ 7,5 mil dado pela Lei de Redução da Inflação de Biden [Inflation Reduction Act- IRA], sendo que os créditos nacionais são compostos por créditos tributários dos governos locais. As 23 autoridades locais (19 províncias e 4 regiões metropolitanas) são responsáveis por cerca de 70% do gasto público. Esses governos locais conduzem sua política industrial por meio da oferta de subvenções, crédito barato, garantias de liquidez e cessão de terras, e da priorização de aquisições de insumos de empresas locais (por exemplo, equipando a frota local de táxis com carros da companhia automotiva local).

Há ainda o fato de que as empresas estatais chinesas incluem muitas firmas automotivas. As estatais de propriedade central são coordenadas por meio da Comissão de Supervisão e Administração de Ativos do Conselho de Estado (SASAC, na sigla em inglês), e delas se espera a implementação dos objetivos do governo. Algumas estatais automotivas, tais como a SAIC, a BAIC e a Chery, são de propriedade de autoridades provinciais, conhecidas por apoiar indústrias deficitárias a fim de proteger os empregos e a capacidade de produção.

O apoio político das autoridades provinciais a “campeões locais”, combinado a intervenções de estímulo por parte do governo central, é sabidamente responsável por levar à capacidade ociosa, como ocorreu com o setor siderúrgico em meados dos anos 2010, quando o governo central acabou sendo forçado a impor fechamentos e fusões. Ainda que a capacidade ociosa possa ser vista como um desperdício em termos econômicos, ela promove uma luta darwiniana por sobrevivência empresarial e inovação tecnológica, que alimenta campeões de exportações competitivos no plano internacional. É exatamente isso que está ocorrendo agora no setor de veículos elétricos, que é afetado por grave fragmentação. A incipiente guerra de preços deverá se tornar mais acirrada conforme os subsídios forem progressivamente reduzidos e a demanda doméstica na China seguir fraca. No entanto, ao oferecer aos eventuais vencedores maiores economias de escala, esse momento de ajuste de contas provavelmente tornará os veículos elétricos chineses ainda mais competitivos internacionalmente.

O fato de a BYD e o governo chinês encamparem uma política industrial guiada pelo Estado e uma produção verticalmente integrada reflete, de maneira mais ampla, uma tendência notável da economia global, ainda que nascente. Se essa tendência já ecoa na virada industrial movida a subsídios que Biden promove, a União Europeia ainda se prende a uma visão pós-fordista e a uma esperança nostálgica de reviver a globalização e suas longas cadeias de suprimentos. A investigação corrente que a União Europeia faz sobre os veículos elétricos chineses provavelmente deve resultar na recomendação de uma elevação nas tarifas de importação, que hoje correspondem a um terço das aplicadas pelos Estados Unidos: modestos 9%. Em março de 2024, a União Europeia começou a registrar os veículos elétricos chineses nos postos alfandegários, o que significa que essas tarifas podem ser aplicadas retroativamente. No entanto, as tarifas de importação oferecerão pouco alívio se não houver uma reflexão mais profunda sobre a transformação na estrutura da produção global. Os países ocidentais deveriam perceber que estão, em muitos setores, como no de veículos elétricos, pela primeira vez na história moderna buscando alcançar um competidor mais avançado em termos tecnológicos, o qual é visto também como um importante rival geopolítico. Em vez de focar em aumentar despesas militares e suscitar temores de uma guerra global, os países do Ocidente deveriam levar a sério o desafio tecnológico e industrial apresentado pela China.

Nota da tradução: o termo significa terceirização doméstica, em que a empresa matriz, ao terceirizar determinada etapa da produção, o faz no próprio país.

↩Nota da tradução: o termo significa terceirização doméstica, em que a empresa matriz, ao terceirizar determinada etapa da produção, o faz no próprio país.

↩

Arquivado em